پایان نامه کارشناسی

دانلود مقالات فنی و مهندسی و علوم انسانی (علوم تربیتی روانشناختی)پایان نامه کارشناسی

دانلود مقالات فنی و مهندسی و علوم انسانی (علوم تربیتی روانشناختی)چاقو طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) - 498

یک نرم افزار طراحی به کمک رایانه، مهندسی به کمک رایانه و ساخت به کمک رایانه است که توسط شرکت داسو سیستمز تولید شده است. شرکت آی بی ام نیز در امور بازاریابی و فروش این نرم افزار با داسو سیستمز همکاری دارد. رقبای اصلی نرم افزار CATIA در بازار پرو/انجینیر و یونیگرافیکس می باشد.

پس از خرید این نرم افزار توسط ایران خودرو و سایپا، استفاده از این نرم افزار در ایران رایج شد. امروزه از این نرم افزار در ایران بیشتر جهت طراحی قطعات مختلف، نقشه کشی، مهندسی معکوس، طراحی قالب و ماشینکاری استفاده می گردد. در صورتی هدف سازندگان اصلی این نرم افزار تحت پوشش قرار دادن هر فعالیتی مهندسی به کمک نرم افزار می باشد، به نحوی که می توان نام این نرم افزار در اغلب بزرگترین پروژه های صنعتی جهان دبد.

می توان قوی ترین نرم افزار در زمینه CAD و CAM دانست و در زمینه CAE این نرم افزار با نرم افزار مکمل خود نرم افزار آباکوس ABAQUS کامل می گردد. به نحوی حل پیچیده ترین پروژه های آنالیزی جهان نیز در این نرم افزار انجام پذیر می باشد.

از توانایی های جالب دیگر آن در قسمت قطعات مکانیکی، با تولید G-code می توان به دستگاه های تراشکاری cnc متصل تا قطعه ساخته شود. مدل سازی قطعات ساده تا پیچیده از ماوس گرفته تا بدنه خودرو و هواپیما و همچنین شرکت های هواپیماسازی همچون بوئینگ و شرکت های خودرو سازی همچون فورد و نیسان نیز از نرم افزار CATIA به طور گسترده ای استفاده می کنند. 1. محیط های مدل سازی (Solid Model) : این قسمت که در زیر مجموعه ماژول Mechanical Design قرار دارد برای مدل کردن قطعات توپر (Solid) و مجموعه مونتاژی و طراحی قالب و طراحی مدل های ورق کاری (Sheetmetal) ، نقشه کشی صنعتی، تلورانس گذاری و … استفاده می شود. 2. مدل سازی سطوح: این قسمت علاوه بر ساخت سطوح پیچیده قابلیت انجام مدل سازی روی ابر نقاط و فایل های حاصل از اسکن سه بعدی را نیز دارا است. 3. محیط ماشین کاری: پس از ساخت مدل به کمک قابلیت های محیط ماشین کاری به راحتی می توان عملیات ماشین کاری مورد نیاز برای تهیه قطعه مدل شده از روی قطعه خام را تعریف کرده و هر مرحله از ماشین کاری را به صورت متحرک (انیمیشن) مشاهده کنید. 4. محیط تحلیل المان محدود: به کمک قابلیت های این محیط می توانید قطعات و مدل های مونتاژی ساخته شده در این نرم افزار را تحلیل کرده و مواردی مانند تغییر شکل، توزیع تنش و … را در آن ها بدست آورد. 5. طراحی و تحلیل مکانیزم ها: به کمک این قابلیت از نرم افزار CATIA می توانید پس از تعریف اتصالات بین اجزای مختلف مکانیزم، حرکت مکانیزم را مشاهده کرده و آن را تحلیل کنید. البته اینها برخی از قابلیت های نرم افزار CATIA می شود و قابلیت های ان بالتر از این می باشد.

یکی از مهم ترین قابلیت های این نرم افزار این است که به کاربر اجازه می دهد به راحتی که از یک محیط کاری به محیط کاری دیگر منتقل گردد. به عنوان مثال شما پس از این که در محیط Digitized Shape Editor از یک ابر نقاط اسکن تهیه کردید به راحتی می توان در محیط Generative Shape Design و یا Free Style از آن Surface تهیه کنید.

در این فایل به طراحی و مونتاژ تک تک قطعات آبمیوه گیری پرداخته ایم.

مطالب مرتبط

- چاقو طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 499

- قالب برش طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 504

- قالب برش طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 493

- چرخ دنده طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 505

- مته طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 510

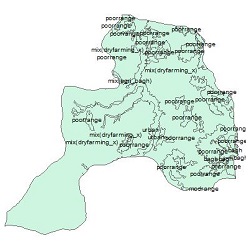

نقشه کاربری اراضی شهرستان میاندواب

دسته: جغرافیا

حجم فایل: 169 کیلوبایت

تعداد صفحه: 1

مشخصات سیستم تصویر:

Geographic Coordinate System: GCS_WGS_1984

Datum: D_WGS_1984

Prime Meridian: Greenwich

Angular Unit: Degree

راهنمای استفاده:

این فایل در قالب یک فایل فشرده ارائه شده است که جهت استفاده باید از حالت فشرده خارج شود.

محتوای فایل:

لایه پولیگونی با پسوند “shp” و قابل ویرایش در نرم افزار GIS

مطالب مرتبط

پلان بام منزل مسکونی 3 طبقه - 386

دسته: معماری

فرمت فایل: dwg

حجم فایل: 214 کیلوبایت

تعداد صفحه: 1

نام فایل: پلان معماری

فرمت: dwg: AutoCAD 2007 or higher

با توجه به اینکه نقشه کشی و طراحی ساختمان به دقت فراوان و دانش کامل نیاز دارد، داشتن نمونه کار کامل و مناسب برای آشنایی با این امر بسیار الزامی است. فایل موجود توسط طراحان با تجربه رشته نقشه کشی معماری طراحی شده است. این فایل تمامی استانداردهای طراحی معماری و اصول نقشه کشی را دارا بوده و هیچگونه نقصی ندارد. همچنین این فایل تمامی استانداردهای طراحی در نرم افزار اتوکد را دارا بوده و برای الگو برداری برای دانشجویان رشته نقشه کشی معماری و مبحث اتوکد بسیار مناسب می باشد.

شایان ذکر است که این فایل توسط مهندسان طراح و ناظر بررسی شده و مشکلات آن برطرف شده است.

از مزایای دیگر این فایل، کم حجم بودن آن است، بنابرین می توانید پس از پرداخت وجه بلافاصله آن را در کمترین زمان ممکن دانلود نموده و از آن استفاده کنید.

این فایل به صورت فایل اتوکدی با فرمت. dwg بوده و کاملا قابل ویرایش است.

توجه کنید که این فایل فقط با برنامه اتوکد 2007 و نسخه های بالاتر از آن قابل اجراست.

قیمت: 5,000 تومان

مطالب مرتبط

نقشه کاربری اراضی شهرستان بوکان

دسته: جغرافیا

حجم فایل: 139 کیلوبایت

تعداد صفحه: 1

مشخصات سیستم تصویر:

Geographic Coordinate System: GCS_WGS_1984

Datum: D_WGS_1984

Prime Meridian: Greenwich

Angular Unit: Degree

راهنمای استفاده:

این فایل در قالب یک فایل فشرده ارائه شده است که جهت استفاده باید از حالت فشرده خارج شود.

محتوای فایل:

لایه پولیگونی با پسوند “shp” و قابل ویرایش در نرم افزار GIS

مطالب مرتبط

پایان نامه فورجینگ دورانی

مقدمه

روش آهنگری یکی از کهن ترین روش های فرم دهی فلزات می باشد که در دوران گذشته فلز مورد نظرشان را تا حد لازم گداخته و سرخ می کردند و بعد با یک انبر آن را بر روی سندان نگه می داشتند و چکش کاری می کردند تا شکل موردنظر را پیدا کند و گاهی فلز گداخته را با چکش خواری در داخل یک قالب شکل می دادند و فلز گداخته شکل قالب را به خود می گرفت. پروسه آهنگری نوین نیز بر همین اساس استوار شده است. در روش فورج، قطعه اولیه که لقمه نامیده می شود در میان دو نیمه قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره فلاش وارد می شود که بعداً از قطعه جدا می شود و دور ریز قطعه فورج شده محسوب می گردد. در فورج چرخشی محور قالب بالایی در یک زاویه کمی نسبت به محور قالب پایین انحراف دارد که باعث می شود نیروی فورج فقط به سطح کوچکی از قطعه کار وارد شود. وقتی که یک قالب نسبت به دیگری می چرخد سطح تماس بین قالب و قطعه کار که به آن اصطلاحاً رد پا (اثر قالب) گویند به صورت پیوسته داخل قطعه کار توسعه پیدا می کند و تدریجاً تغییر شکل صورت می گیرد تا زمانی که شکل نهایی تشکیل یابد. زاویه انحراف بین دو قالب نقش بسیار مهمی در اندازه نیرویی که به قالب وارد می شود دارد. زاویه انحراف بیشتر باعث رد پای کوچکتر و اندازه نیروی کمتر برای کامل کردن همان مقدار تغییر شکل در مقایسه با سطح تماس بیشتر می شود. این زاویه انحراف معمولاً حدود 2-1 درجه است. توجه به این نکته ضروری است که هر چقدر این زاویه انحراف بیشتر باشد طراحی و نگهداری و تعمیرات آن مشکل تر است معمولی ترین روش این پروسه زمانی است که قالب بالایی به دور محور قالب پایینی بچرخد. قطعاتی مانند چرخ دنده ها، فلانچ ها، توپی ها، بادامک ها، یاتاقان غلتکی، مخروطی را می توان با این روش تولید کرد. این قطعات متقارن محوری هستند و توسط حرکت دورانی فرم داده می شوند. این پروسه مخصوصاً برای قطعاتی که دارای نسبت طول به قطر بالا هستند مورد استفاده قرار می گیرد. قطعات تولیدی فولادی با درجه سختی راکول C قابلیت فورج دوار خوبی دارند. عموماً مواد سخت تر باید فورج گرم شوند.

پیشگفتار … 5

تقدیم نامه … 6

فهرست … 7

فهرست تصاویر … 10

فهرست جداول … 13

چکیده … 14

فصل اول: آشنایی با فرایند آهنگری

1-1- تعریف فورج … 16

1-2-مزایای فرایند فورج … 16

1-3-معایب فرایند فورج … 17

1-4-انواع روش های فورج … 17

فصل دوم: مبانی آهنگری چرخشی

مقدمه … 23

شبیه سازی فرایند … 24

نحوه انجام فرایند فورج چرخشی … 24

فصل سوم: تولید قطعات استوانه ای

مقدمه … 27

تعیین شرایط فرم دهی رینگ … 27

شبیه سازی در نرم افزار ABAQUS … 28

اعتبار بخشیدن به نتایج شبیه سازی … 28

نتایج شبیه سازی و تحلیل آنها … 31

توزیع تنش وارد بر رینگ … 32

نیرو و توان حاصل از فرایند فورج چرخشی … 33

فصل چهارم: تولید چرخدنده مخروطی

مقدمه … 36

سابقه علمی موضوع … 36

هدف از فورج چرخشی چرخدنده ها … 37

تولید چرخدنده به کمک فورج گردشی … 38

شبیه سازی بیلت ها … 46

شبیه سازی جریان مواد … 47

فصل پنجم: قالب های آهنگری چرخشی

مقدمه … 51

معرفی … 51

مشخصات قسمت فورج شده … 52

طرح های پیش سازی، پروفیل های سنبه و پیکربندی قالب … 53

شبیه سازی های عددی اجراهای آزمایش … 53

نتایج آزمایش … 54

نتایج ابزار مختلف و پیش سازی طرح ها … 54

ابزار طرح با رینگ مستحکم شده … 56

فصل ششم: دستگاه های آهنگری چرخشی

آشنایی کلی … 59

دستگاه فورج گردشی شرکت GFM … 60

بدست آوردن تناژ پرس در فورج چرخشی … 61

نتیجه گیری … 66

پیوست … 67

منابع … 70

چکیده (به انگلیسی)… 71

عنوان (به انگلیسی)… 72