پایان نامه کارشناسی

دانلود مقالات فنی و مهندسی و علوم انسانی (علوم تربیتی روانشناختی)پایان نامه کارشناسی

دانلود مقالات فنی و مهندسی و علوم انسانی (علوم تربیتی روانشناختی)پروژه نحوه تأمین انرژی و عملکرد خودروی برقی

چکیده:

این پروژه بر اساس تحقیق و طراحی یکی از برنامه های اصلی صنعت در چند ساله اخیر در مورد خودروهای برقی تهیه و تدوین شده است واین پروژه به بررسی سیستم انتقال قدرت در خودروهای برقی و مقایسه آن با سیستم انتقال قدرت در خودروهای احتراق داخلی می پردازد. سالهای ابتدایی ساخت خودروهای برقی به سال ۱۹۰۰ میلادی بر می گردد که در آن زمان از یک طرف به علت مشکلاتی که موتورهای الکتریکی دارا بودند و از طرف دیگر اکتشاف جدید نفت و تولید فراوان آن در پیشرفت چشمگیر موتورهای احتراق داخلی ساخت این خودروها مورد توجه قرار نمی گرفت. ولی با به وجود آمدن جنگهای جهانی و کشمکش های بر سرنفت باعث شد این ماده ارزش بیشتری پیدا کند و توجه ها بیشتر به خودروهای برقی جذب شود و این بود که از سال ۱۹۹۰ میلادی تولید خودروهای برقی به طور جدی تری مورد توجه قرار گرفت.

فهرست مطالب

چکیده: ۵

بخش اول: ۶

نحوه تأمین انرژی و عملکرد خودروی برقی ۶

مقدمه: ۷

فصل اول: خصوصیات خودروی برقی ۸

۱-۳- انواع موتورهای الکتریکی و مقایسه آنها ۱۱

۱-۳-۱- موتورهای الکتریکی جریان مستقیم ۱۲

۲- موتورهای القائی سه فاز ۱۴

سیستم ذخیره انرژی الکتریکی: ۱۷

بلوک دیاگرام سیستم های ذخیره انرژی ۱۷

مصرف برق در هر بار شارژر باتری ها ۱۹

عمر باتریها ۱۹

نوع باتری ۲۰

۱-۵-۱- خودرو برقی با موتور جریان مستقیم dc ۲۲

نتیجه گیری: ۲۳

رابطه بین قطعات: ۲۵

موتور / اکسل ۲۵

شکل ۱: ارتباط تجهیزات در خودرو برقی دو منظوره ۲۸

فصل دوم: سیستم انتقال قدرت و محاسبه توان مورد نیاز ۳۰

جدول ۳: توزیع وزن در خودرو ۳۳

جدول ۴: ضریب برای قسمتهای مختلف خودرو ۳۴

سرعت خودرو: V ۳۵

جدول ۶ ۳۶

۲-۳- رانندگی در جاده ۳۶

۲-۳-۲- محاسبه نیروی مقاومت غلتشی یک خودرو ۳۹

۲-۴- تجهیزات انتقال قدرت ۳۹

۲-۴-۱- سیستمهای انتقال قدرت ۴۰

۲-۴-۲- بررسی دنده ها ۴۴

۲-۴-۴- جعبه دنده اتوماتیک و دستی ۴۴

شکل ۲: مقایسه مشخصه های موتور برقی و موتور احتراق داخلی ۴۶

شکل۳: تأثیر نسبت دنده بر سرعت و قدرت خودرو ۴۷

۲-۵-۳- محاسبه گشتاور خروجی موتور ۵۱

جدول ۷: گشتاور خروجی یک موتور ۱۲۰ ولت dc برای یک وانت در سرعتها و نسبت دنده های مختلف ۵۲

شکل ۴: مقایسه گشتاور مورد نیاز و گشتاور قابل تامین در خودرو برقی ۵۳

فصل سوم: طراحی سیستم انتقال قدرت پیکان برقی تبدیلی ۵۳

شکل ۵: نمودار نیروهای مقاوم بر حسب سرعت در خودرو پیکان برقی ۶۱

شکل ۶: نمودار نیروهای مقاوم بر حسب سرعت در خودرو پیکان برقی ۶۲

۳-۳- طراحی قطعات مورد نیاز سیستم انتقال قدرت ۶۳

محاسبه تحمل پیچها در برابر فشار ۶۴

شکل ۷: ابعاد مختلف فلایویل برای استفاده پیکان برقی ۶۴

شکل ۸: فنر کلاچ در خودرو پیکان ۶۵

۳-۳-۴- طرحی شاسی زیر موتور ۶۸

شکل ۹: نمودار ممان خمشی شاسی موتور در خودرو پیکان برقی ۷۱

بخش دوم: ۷۲

نحوه تأمین انرژی و عملکرد خودروی خورشیدی ۷۲

مقدمه ۷۳

فصل اول: سلولهای خورشیدی: Solar cells ۷۷

۲-۱ بازدهی سلول: Cell Efficiency ۷۸

۱-۵-۱: نحوه کار کردن سلولهای خورشیدی (فتوولتاییک pv) ۷۹

۲-۵-۱- سیلیکون در سلولهای خورشیدی: ۸۱

فصل دوم: طراحی بدنه و شاسی:

۱-۲- مقدمه: ۸۵

شاسی و قسمتهای مختلف آن: ۸۷

۷-۲-۲ مونوکوکهای کامپوزیتی: ۹۰

فصل سوم: ناحیه خورشیدی ۹۱

۴-۲-۳ پوششها: ۹۲

۱-۳-۳ فناوریها: ۹۳

شکل ۱۴: ساختمان نیهای بزرگ شده به وسیله دیگر نیهای بریده شده را نشان می دهد. ۹۷

۱-۵-۳ وضعیت الکتریکی ناحیه پانل خورشیدی: ۹۷

شکل ۱۵: ترکیب بندی الکتریکی سلولهای خورشیدی ۹۸

شکل ۱۶: نمودار جریان بر حسب ولتاژ ۹۹

فصل چهارم: تحلیل آیرودینامیکی ۱۰۱

شکل ۱۷: بادهای نسبی: (برآیند نیروهای وارد به یک نمونه ماشین خورشیدی) ۱۰۵

شکل ۱۹: ایرفویل ۴۴۱۸ ۱۰۸

۹-۴ تحلیل طراحی: ۱۱۰

۱۱-۴ نتایج: ۱۱۱

۱۲-۴ طراحی دوباره براساس: ۱۱۳

فصل پنجم: سیستم های مکانیکی ۱۱۶

۲-۲-۵ انواع مکانیزمها: ۱۱۹

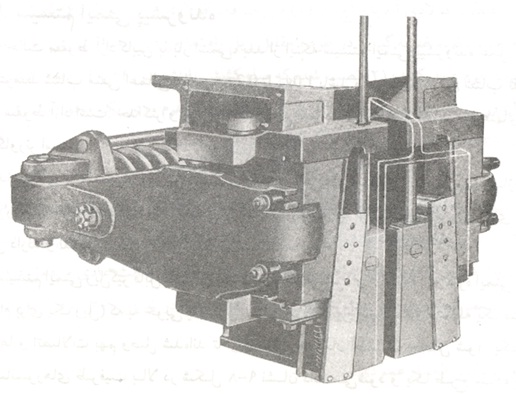

شکل ۲۱: انواع سیستم های انتقال قدرت ۱۲۰

۳-۲-۵ انواع سیستم های انتقال قدرت: ۱۲۰

۳-۵ سیستم تعلیق: ۱۲۲

۳-۳-۵ رفتارهای دلخواه از تعلیق: ۱۲۲

– ترمزهای استوانه ای: ۱۲۵

۳-۴-۵ توضیح: ۱۲۵

۱-۵-۵ انواع چرخها: ۱۲۶

شکل ۲۴: قسمت های یک چرخ را نشان می دهد ۱۲۷

فصل ششم: موتور ۱۲۹

غزال ایرانی ۱۳۲

فهرست مراجع و منابع ۱۴۴

مطالب مرتبط

گزارش کارآموزی در تعمیرگاه بزرگ مجتبی

مختصری بر فعالیتهای انجام شده در دوره کارآموزی 1

باز کردن گیربکس و بستن آن 3

تعویض واشر سر سیلندر اتومبیل پیکان پژو RD 6

تعمیر دیفرانسیل 10

نصب و تنظیم میل بادامک 12

تنظیم کردن میل بادامک 18

لیفترهای هیدرولیک 23

لیفترهای سفت 24

تعویض کردن کلاج ماشین 26

سر و صدای کلاچ 36

ضربانهای پدال کلاچ 39

مطالب مرتبط

پاراشوت (سیستم ایمنی آسانسورها)

دسته: مکانیک

حجم فایل: 1000 کیلوبایت

تعداد صفحه: 23

پاراشوت (سیستم ایمنی آسانسورها)

آسانسور دارای کابینی است که ساختار، ابعاد و تجهیزات آن به اشخاص به سهولت اجازه استفاده می دهد و میان ریلهای منصوبه عمودی با حداکثر انحراف 15 درجه حرکت میکند.

آسانسور در داخل محیطی نصب می شود که از سه قسمت تشکیل شده است:

: موتورخانه 1-

برای برقراری موتور و گیربکس و تابلو کنترل آسانسور و تابلو برق

2- چاه آسانسور:

برای نصب درها، ریلها و همچنین محلی برای حرکت کابین و وزنه

3-چاهک:

در پایین ترین قسمت چاه آسانسوربرای ضربه گیرها

موتور گیربکس بعنوان قلب آسانسور و تابلو کنترل بعنوان مغز آسانسور عمل می نماید. و…

مطالب مرتبط

مقاله مکانیک: طراحی بهینه سازی شده از واتر پمپ سیستم خنک کاری خودرو

مقدمه

این پایان نامه در مورد یک طراحی بهینه سازی شده از واتر پمپ سیستم خنک کاری خودرو است که به وسیله موتور الکتریکی DC کار می کند. موتورهای بنزینی گرچه تا حدزیادی بهبود یافته و اصلاح شده اند، اما هنوز بازده بالایی برای تبدیل انرژی شیمی ایی به توان مکانیکی ندارند. بیشترین میزان انرژی موجود در بنزین (شاید 70 درصد) به گرما تبدیل می شود و مهم ترین وظیفه سیستم خنک کاری خودرو، مراقبت و استفاده صحیح از گرمای ایجاد شده است. در واقع، نخستین وظیفه سیستم خنک کاری خودرو، جلوگیری از گرم شدن بیش از حد مجاز خودرو ازطریق انتقال گرما به هوای بیرون خودرو است. موتور خودرو، بهترین عملکرد را در دمای مناسب و بهینه بالای خود دارد. وقتی موتور سرد است، عملکرد اجزای آن با نقصان مواجه می شود و بازده موتور کمتر و در نتیجه آلودگی ایجاد شده بیشتر می شود. بنابراین، دیگر وظیفه مهم سیستم خنک کاری خودرو این است که به موتور اجازه دهد با سرعت ممکن به دمای بالای بهینه و مناسب برسد و گرم شود، سپس موتور را در دمایی ثابت نگه دارد. درون موتور خودرو، سوخت به طور دائم می سوزد و عمل احتراق انجام می شود. گرمای حاصل از احتراق، به میزان زیادی از طریق اگزوز خارج می شود، اما مقداری از گرمای ایجاد شده به داخل موتور رسوخ کرده و باعث افزایش دما و در نهایت گرم شدن موتور می شود. موتور، زمانی خوب کار می کند که دمای مایع سردکننده، حدود 93درجه سانتی گراد یا حدود 200 درجه فارنهایت باشد. در این دما محفظه احتراق به اندازه کافی گرم می شود تا احتراقی بهتر و آلودگی کمتر حاصل شود. لزجت روغن موتور کمتر (در اندازه استاندارد) و در نتیجه عملکرد اجزای آن روانتر و درنهایت میزان اتلاف توان موتور کمتر می شود. فرسایش قطعات و اجزای فلزی کمتر می شود. در این دما محفظه احتراق به اندازه کافی گرم می شود تا احتراقی بهتر و آلودگی کمترحاصل شود. لزجت روغن موتور کمتر (در اندازه استاندارد) و در نتیجه عملکرد اجزای آن روانتر و درنهایت میزان اتلاف توان موتور کمتر می شود. فرسایش قطعات و اجزای فلزی کمتر می شود.

خنک کاری داخل موتور به وسیله مایع خنک کاری انجام می گیرد که در بیشتر موارد ترکیبی از آب و ضدیخ است. این مایع خنک کاری به وسیله واتر پمپ در داخل موتور به حرکت در می آید. در سیستم های که امروزه در تمام دنیا رایج است واتر پمپ بوسله تسمه و دو عدد پولی که یکی به واتر پمپ و دیگری به میل لنگ وصل شده است انرژی و توان لازم برای حرکت خودرا از میل لنگ خودرو تامین می کند و به همین دلیل مقداری از توان تولید شده توسط موتور باید صرف به حرکت درآوردن واتر پمپ می شود تا این قطعه بتواند آب را به خوبی داخل محفظه موتور و رادیاتور به حرکت در بیاورد. این امر بدین معنی است که در اینجا ما مقداری اتلاف انرژی داریم که هم بدلیل وجود تسمه و پولی ها است و دیگری اتلاف توانی است که واتر پمپ از موتور خودرو می گیرد تا به حرکت در بیاید. سرعت حرکت واتر پمپ با سرعت شفت پمپ که به وسیله تسمه نیروی خود را از میل لنگ می گیرد برابر است و پس از اینکه موتور خودرو گرم شود واتر پمپ باید برای سرد کردن موتور با سرعت شفت بگردد.

کلیدواژه: سیستم خنک کاری، واتر پمپ الکتریکی، اتلاف توان، خودرو، مصرف سوخت

مطالب مرتبط

پروژه بررسی سیستم های هیدرولیک و پنوماتیک دستگاه CNC

- پایان نامه جهت اخذ درجه کارشناسی

- عنوان کامل: طراحی و بررسی سیستم های هیدرولیک و پنوماتیک دستگاههای CNC

- دسته: مکانیک – ساخت و تولید

- فرمت فایل: WORD (قابل ویرایش)

- تعداد صفحات پروژه: 157

مقدمه

هیدرولیک از کلمه یونانی “هیدرو” مشتق گردیده است و این کلمه بمعنای جریان حرکات مایعات میباشد.

در قرون گذشته مقصود از هیدرولیک فقط “آب” بوده است و البته بعدها عنوان هیدرولیک مفهوم بیشتری بخود گرفت و معنی و مفهوم آن بررسی در مورد بهره برداری بیشتری از آب و حرکت دادن چرخ های آبی و مهندسی آب بوده است.

مفهوم هیدرولیک دراین قرن دیگر مختص به آب نبوده بلکه دامنه وسیعتری بخود گرفته و شامل قواعد و کاربرد مایعات دیگری، بخصوص “روغن معدنی” میباشد، زیرا که آب بعلت خاصیت زنگ زدگی، در صنایع نمیتواند بعنوان انرژی انتقال دهنده مورد استفاده قرار گیرد و بعلت آنکه روغن خاصیت ضد زنگ زدگی دارد، امروزه در صنایع از آن بخصوص برای انتقال انرژی در سیستم کنترل استفاده بسیار میگردد.

بطور خلاصه میتوان گفت:

فنی که انتقال و تبدیل نیرو را توسط مایعات انجام دهد “هیدرولیک” نامیده میشود.

از انجائیکه هیدرولیک آبی دارای خاصیت زنگ زدگی است لذا در صنایع از هیدرولیک روغنی هم بخاطر روغن کاری قطعات در حین کار و هم بخاطر انتقال انرژی در سیستم کنترل استفاده میشود. وقتیکه در صنعت از هیدرولیک نام برده میشود، مقصود همان “هیدرولیک روغنی” میباشد.

بطور دقیق میتوان گفت که: حوزه کاربرد هیدرولیک روغنی استفاده از انرژی دینامیکی و استاتیکی آن بوده و در مهندسی کنترل برای انتقال زیگنال ها و تولید نیرو میباشد.

وسائل هیدرولیکی که نحوه استفاده هیدرولیک را در صنعت میسر میسازد خود دارای تاریخچه بسیار قدیمی میباشد.

یکی از قدیمیترین این وسائل، پمپ های هیدرولیکی بوده، که برای اولین بار کتزی بیوس یونانی در حدود اواسط قرن سوم قبل از مسیح، پمپی از نوع پیستون اهرمی که دارای دو سیلندر بود اختراع و ساخته است.

تا اوائل قرن هشتم دیگر در این زمینه وسیله جدیدی پدید نیامد و در اوائل این قرن انواع چرخ های آبی اختراع و رواج بسیار پیدا نمود.

قرن 16 را میتوان توسعه پمپ های آبی دانست و دراین قرن بود که انواع پمپ با ساختمانهای مختلفی پدیدار گردید و اصول ساختمانی این پمپ ها، امروزه بخصوص از نوع چرخ دنده ئی، هنوز هم مورد توجه و اهمیت بسیاری را دارا میباشد.

در اواخر قرن اولین پرس هیدرولیکی که جنبه عملی داشت، شروع بکار نمود.

قرن نوزدهم زمان کاربرد پرسهای هیدرولیکی روغنی در صنایع و تاسیسات صنعتی دانست.

سال 1905 پیدایش گیربکس هیدرو استاتیکی تا فشار 40 بار

سال 1910 پیدایش ماسین های پیستون شعاعی

سال 1922 پیدایش ماشین های شعاعی با دور سریع

سال 1924 پیدایش ماشین های پیستون محوری با محورمایل

سال1940 پیدایش و تولید انواع مختلف وسائل و ابزار هیدرو لیکی برای فشارهائی بیش از 350 بار، که بعضی از آن وسائل در حال حاضر بطور سری تولید میگردد.

توسعه وسیع و کاربرد هیدرولیکروعنی پس از جنگ دوم جهانی پدید آمد، و در اثر همین توسعه، بسیاری از قطعات و لوازم هیدرولیک روغنی در حال حاظر بصورت استاندارد شده تولید میگردند.

102 خواص هیدرولیک روغنی به طراحان ماشین امکانات جدیدی را داده، که میتوانند بنحو ساده تری ایده و طرح خود را عملی سازند، بخصوص قطعات استاندارد شده هیدرولیک روغنی کمک بسیار جامعی در حل مسائل طراحان مینماید.

امروزه طراح ماشین میتواند با کمک هیدرولیک روغنی مسائل پیچده کنترل مکانیکی را بنحو ساده تری و در زمان کوناه تری حل نموده و در نتیجه طرح را با مخارج کمتری عرضه نماید.

- فرمت: zip

- حجم: 6.62 مگابایت

- شماره ثبت: 505